德國靠裝備(bèi),日(rì)本靠人(rén),美國靠數據,中國製造業靠什(shí)麽?

發布時間:2022-05-20 07:47:26瀏覽次數:51

仔細(xì)觀察第四次工業革命的進行(háng)過程,我(wǒ)們不難發現,這次工業(yè)革命中在過去近200年的工(gōng)業積累中,美國、日本、德國等工業強國都形成了非常鮮明的特點(diǎn),而中國(guó)製造業靠(kào)的(de)是什(shí)麽(me)呢?

新一輪工(gōng)業革命席卷全球,德國提出了“工業4.0”,美國提出了“工業互聯網”,中國提出了“中國製造2025”,雖然提法不一樣,但本質上沒有(yǒu)區別。

可以看出,以(yǐ)工業4.0為主體的全(quán)球經濟改革勢在(zài)必行。

仔細觀察第四次工業革命(mìng)的進行過程,我們不難發現,這次工業革命中在過去近200年的工業積累中,美國、日本、德國等工(gōng)業強國都形成(chéng)了非常鮮明的特(tè)點(diǎn):

德國(guó):通過設備和生產係統的(de)不斷升級,將知識固化(huà)在設備上

德國的先(xiān)進設(shè)備(bèi)和自動化的生產線是舉世聞名的,可以(yǐ)說在裝備製造業的實(shí)力上有著傲視群雄的(de)資格。因為產品優秀的質量和可靠性,使得德(dé)國(guó)製造擁有非常好的品牌口碑。

德國製造業的長處就是擅長把(bǎ)各種創(chuàng)新融合到(dào)各種零件、裝置(zhì)和設備上去。德國通過設備和生產係統的不斷升級,將知識固化在(zài)設備上。

德國人有一個根深蒂固的觀念,是人(rén)都會犯錯,都會有誤差,特別是在生產環節,這些人引入(rù)的負麵影響經過流(liú)水線的每個環節逐級放大,必然會最終影響產品的品質(zhì)。因此,整個產品的(de)生產過程中(zhōng),人的因素越多,最終產品出(chū)問題的(de)可能性越大。

所以,德國(guó)人提高品質的思路非常直接,就是在(zài)生產環節要動(dòng)用一切可能的手段把(bǎ)人的天然影響降(jiàng)低到最小,把每(měi)件(jiàn)事情(qíng)都(dōu)分解成機(jī)器(或者(zhě)人像機器一樣動作)能簡單執行的。

“德國(guó)製造”之所以能夠迄今長(zhǎng)盛不(bú)衰,並在全球化時代始終保持領先地位,主要得益於德(dé)國製造(zào)業科技創新、標準化建立的體係保障。

從科技創新上來講(jiǎng):德國曆屆政(zhèng)府十分重視製造業的科研創新和成果(guǒ)轉化,著力建立(lì)集科研開發、成果(guǒ)轉化、知識(shí)傳播(bō)和人力培訓為(wéi)一體的科研(yán)創新體係。德國企業對研(yán)發投(tóu)入毫不吝嗇,研發經(jīng)費約占國民生產總值3%,位居世界前列。

從標準化和質量認(rèn)證體係上來講:德國長期以來實行嚴謹的工業標準和質量認證體係(xì),為德國製造業確立在世界上的領先地位做出了重要貢獻。

德國除(chú)了在生產現場追求問題的自動解決之外,在企業的管理和經營方麵也能夠看到其盡力減(jiǎn)少人為影響因素的努力。

除此之(zhī)外,德國“學徒製”和一貫理性嚴謹的名族特征在(zài)德國製造業中體現的尤為明顯。德國還(hái)是一個福利社會,德國的產(chǎn)業結構、薪酬結構決定了一線(xiàn)的工程師、工人有可能被說服老老實實堅持搞工程技(jì)術。

然而德國對數據的采集(jí)缺少積累,缺乏(fá)設備預診與(yǔ)健康管(guǎn)理(PHM)和虛擬測量等質量預測性分析。

於(yú)是,德國(guó)提出了工業4.0計劃,整個框架的核心要(yào)素就(jiù)是“整合”,包括縱向的(de)整合(hé)、橫向的整合和端到(dào)端的整合(hé)。所以第四次工業革命中德國的主要目的是利用知識進一步提升其工(gōng)業產品(pǐn)出口的競爭力,並產生直接的(de)經濟回報。

總之,德國(guó)工業4.0戰略是開始轉向銷售智能服務。將知識(shí)以軟件或者工具包的形(xíng)式提(tí)供給(gěi)客戶。

日本:通過組織文化和人的訓練不(bú)斷改善,在知識的承載和傳承上非常依賴人

日本(běn)製造(zào)的匠人(rén)精神、職人精神,日本製造的終(zhōng)身雇傭製,日本製造的精益生產、6S管理,日本製造的稻盛和夫、鬆下幸(xìng)之助等經營之聖,這(zhè)些文化的因素(sù)都在影響著日本製造業(yè)的穩定(dìng)經營、持續經營。

日本公司內部培訓時,“公司文化”、“三級組織”和“人才訓練”被反複強調。最典型的體現就是日本在1970年代提出的以“全生產係統(tǒng)維護(TPM)”為核(hé)心的生產管理體係。

其核心思想可以用“三全”來(lái)概(gài)括:全效率、全係統和全員參與,以及日本的“雇員終身製文化”,將雇(gù)員與企業的命運緊密聯係在一(yī)起,使得人的經驗和知(zhī)識能夠在企業內部積累、運用和傳承(chéng)。

日本企業之間還有獨(dú)特(tè)的“企業金字塔梯隊”文(wén)化,即以一個巨型(xíng)企業(通常是產業(yè)鏈最下遊,直接麵對最終(zhōng)客戶),如豐田、三菱等為核心,形成一個完整產業鏈上的企業集群,企業之間保持長期的合作,並且(qiě)互相幫助對方進行改善和提升。

這樣能(néng)夠保證知識在(zài)一(yī)個更大的體係中不斷地積累、流通和傳承。

日本製造業之所以(yǐ)能夠幫助日本從去泡沫的過程中扛過來,與日本企(qǐ)業之間的互幫互助的強鏈接關係分不開,與日本財團的企業群捆綁模式(shì)分不開。

因此,對於日本企業而言,員工是最重要的價值(zhí),對人的信任遠遠勝於對(duì)設備、數據和係統的(de)信任,所有的自動化或是信(xìn)息化建設也都是圍(wéi)繞著幫(bāng)助人去工作為目的,所以日本企業從來不會談機器換人或是(shì)無人工廠。

如果中國想要學習工匠精(jīng)神,那麽最應該借(jiè)鑒的是日本孕育(yù)工匠的組(zǔ)織文化和製度。

科技(jì)立命戰略也是日本製造業(yè)強大的一個因素。20世紀(jì)60年代起,日本開始從“貿易立國”轉向“技術立國”,從強調應用研究,逐步轉向注重基(jī)礎研究,政府從政策、計劃、財政、金融等方麵,對發展應用技術、基礎(chǔ)研究,尤(yóu)其是(shì)對高技術大力(lì)引導和(hé)支持。在技術研發方麵,日本有三個指標名列世界第一:

一是研發經費占(zhàn)GDP的(de)比例列世(shì)界第一;二是(shì)由企業主導(dǎo)的研發經費占總研(yán)發經費的比例世(shì)界第一;三是日本(běn)核心科技專利占世界第一80%以上。

但是這樣的文化(huà)在近幾年遇(yù)到了一個十分巨大的(de)挑戰,就是日本的老齡化和製(zhì)造(zào)業年輕一代大量短(duǎn)缺的問題,使得沒有人能夠去傳承這些知識(shí)。

可以說日(rì)本的(de)轉型戰略是應對其(qí)人口結構問題和(hé)社會矛盾的無奈之舉,核心是要解決替(tì)代(dài)人的(de)知識獲取和傳承方式。

日本在轉型(xíng)過程中同(tóng)樣麵(miàn)臨著許多(duō)挑戰,首先是數據(jù)積累的缺失,使得知識和經驗在轉移過程中缺少了依(yī)據和判斷標(biāo)準。其次是日(rì)本(běn)工業企業保守的文化造成軟件和IT技術人才的缺失。

和歐美的企業相比,日企不擅長軟件、硬件、內容、應(yīng)用的一體融合,並且不重視軟件內容,這導致其在(zài)向(xiàng)智能化轉型和網絡(luò)化轉型中全麵落後了。

美國(guó):從數(shù)據和移民中獲得新的知識,並擅長顛覆和重新定義問題

美國依靠數據獲得新的(de)知識,在解決(jué)問題的方式中最注重數據的作用,無論(lùn)是客(kè)戶的需求(qiú)分析、客戶的關(guān)係管理、生(shēng)產過程中的質量管理、供(gòng)應鏈管理(lǐ),都是大量依靠數據進行。

因此(cǐ),美國產生了許多先進製造的軟件和網絡。

與(yǔ)日本和德國相比,美國在解決問題的方式中最(zuì)注重數據的作用,無論(lùn)是客戶的(de)需求分析、客戶關係管理(lǐ)、生產過程中的質量管理、設備的健康管理、供應鏈管理、產品的服役期管(guǎn)理和服務等方麵都大量地依靠數據進行(háng)。

這也造成了1990年代後美國與日本選擇了兩種不同(tóng)的製造係統改善方式(shì),美國企業普(pǔ)遍選擇了(le)非(fēi)常依賴數據的6-sigma體係,而(ér)日本選擇了非常依賴人和製度的精益管理體(tǐ)係。

美國在智能製造革命中的關鍵詞依然是“顛覆”,這一點從其新(xīn)的戰略布局中可以清楚地(dì)看到,利用工業互聯網顛覆製(zhì)造業的價值體係,利用數字化、新材料和新的(de)生產方式(3D打印等)去顛覆製造業的(de)生產方式。

但是,2000年以來,美(měi)國製造業(yè)就業(yè)人數總體呈(chéng)下(xià)降趨(qū)勢,麵臨著嚴(yán)重的勞動力供給不足問(wèn)題。

製造業的發展有很(hěn)多要素,但(dàn)歸根結底(dǐ)是要人去做。美國模式的問題(tí)是技術(shù)演進會失活,創新的基石如果是數據,那(nà)麽人對於創(chuàng)新的幹預就會變少,而(ér)創新關鍵卻在於人。

2015年5月8日,國務院(yuàn)正式印(yìn)發《中國製造2025》,這是中國版的“工業4.0”規劃。計劃用(yòng)十(shí)年時(shí)間步(bù)入製造強國行列,就像《中國(guó)製造2025》開始的第一句:“製造業是國民經濟的主體(tǐ),是立國之本、興國之器、強(qiáng)國之基。”

“中國製造2025”戰略的基本思路(lù)主要有兩個方(fāng)麵。

第一,計劃在2020年著力形成15家左右製造(zào)業創新中心,力爭到2025年形成40家左右製造業創新中心。

第二(èr),著(zhe)力發展智能裝備和智能產(chǎn)品,推(tuī)進生產過程智能化,培育新(xīn)型生產方式,全麵提升企業研發、生產、管理和(hé)服務的智能化水(shuǐ)平。

30年前,中國培育了海爾、長虹、沈陽機床等一大批有國際競爭力的行業領(lǐng)軍企業。今天,整合了社交、購物、理財、出行、繳費等多種功能的微信已(yǐ)成為了全球領先(xiān)的(de)社交工具,擁有強大5G技術(shù)的華為也正(zhèng)領跑全球市(shì)場,中國高鐵也成為中國名片……這些巨大的成就讓“中國式創新”成為了國際社會關注的焦點。

中國科(kē)學技術發(fā)展戰略研究院院長胡誌堅認為中國式創新整體仍處於漸進式追趕過程當中,跟(gēn)跑、並跑、領跑並存,在少數領(lǐng)域處於領跑狀態。

德、美、日等國家的曆史經驗(yàn)表明,從引進模仿到自主創新是一個國(guó)家(jiā)科技創新能力升級(jí),實現趕超必(bì)經的(de)過程,很(hěn)難逾越。在這個(gè)過程中,中國的製造業的發(fā)展與創新還麵臨著(zhe)許多重要的挑戰。

展望未(wèi)來,由製(zhì)造大國轉變為製造強國,在全球價值鏈中向上攀升,是新(xīn)機遇也麵臨新挑戰,趕超德美日(rì)不是不可能,尚需繼續努力!

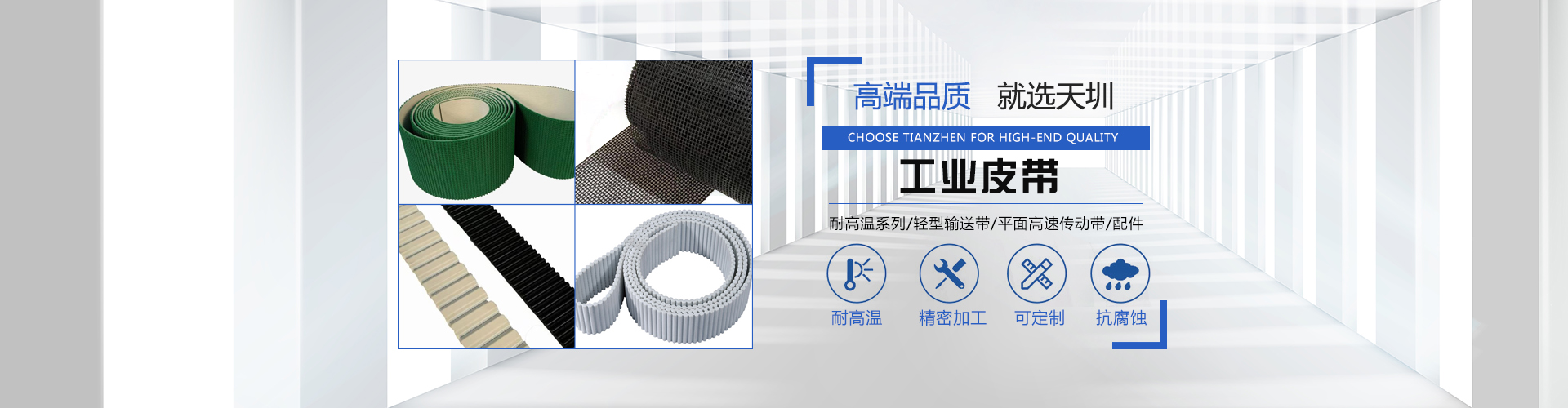

東莞市国产AV一区网站機械配件有限公司是一家(jiā)集生產、銷售進口及國產工業皮帶銷售的綜合(hé)性專業工業皮帶公司,公(gōng)司自成立以來引入現金的生產工藝,先後與國內外知名皮帶製造商(shāng)進行廣泛的交流與合作,協作開發出眾多係列的特種皮帶。能全麵滿足不同客戶、不同需求的工業用帶。

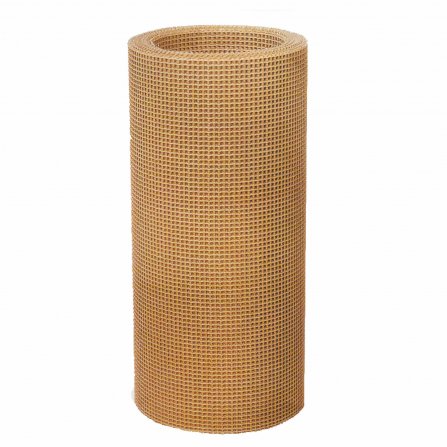

主營產品:特(tè)氟龍輸送帶(dài),PU鞋機輸送(sòng)帶(dài),PU輸送帶,PVC輕型輸送帶,PU開口帶,接駁型同(tóng)步帶,平麵高速傳送帶,塑料頂板(bǎn)鏈(liàn),工業毛(máo)毯輸送帶,活絡帶,TPU傳送帶,鐵氟龍輸送帶等各種傳輸帶(dài)!

聯係我(wǒ)們:

電話:17318111853

郵箱:tzpjz@163.com?

公司官網:http://www.g10010.com

地址:中(zhōng)國廣東省東莞市厚街鎮湧口龍泉工業區